提高WG1225*940型可逆式锤式破碎机效率

在破碎系统工艺改造过程中,我公司安装了两台WG1225× 940 型可逆式锤破机,其主要作用是生产0~5 mm 的成品矿。其效率的高低是确定整个工艺流程的咽喉,也是整个生产流水线是否顺畅的关键所在,是确定产能耗比的决定因素。WG1225 × 940 型可逆式锤破机的主要技术参数如表1。

在试产过程中,发现WG1225 × 940 型可逆式锤破机实际产量只有不足40 t/h( ≤ 3 mm 的矿石),占整个产量的30%,与设计产量相差甚远。同时,由于≥3 m m 的矿石所占比例为7 0%,经返料皮带再循环进入锤破进行二次破碎,如此周而复始,造成原料每供应5 min ,就要停止供应原料10 min ,严重地影响了整个生产线的持续性和稳定性。并且单产能耗较高,促使我公司利润大幅下降。针对这一状况,我们通过研究讨论,采取以下一些措施和方法。

1 改变锤子的排布方式和锤子数量

通过尝试48 个/ 台、60 个/ 台、64 个/ 台、72 个/ 台、8 0 个/ 台等几种数量,以及结合实验结果和数据分析,发现安装64 个/ 台为******。结合锤子数量,考虑锤破机静载荷的平衡和物料对锤子磨损后重新产生动静载荷的平衡问题,结合实际观察的情况。这种排列方式在理论上保证了动静载荷的平衡性。同时,根据实际观察每排两端的锤子磨损较为严重的也得到改善。锤破机产量由原来的40 t/h 提高到120 t/h ,达到设计产量。整个工艺流程保持了顺畅,单产能耗有了显著的下降,取得较好的效果。

2 对布粒方式的改进

通过增设分料器,极大改善物料分布的均匀性,以保证各个部位的锤子磨损均匀。避免因锤子磨损不均而引起的动静载荷的不平衡。

3 及时调整锤破的转向

根据对锤子磨损的观察与分析,我们确定每2 天变更一次锤子的转向,从而避免锤子单边磨损而造成破碎效率降低。

4 锤子结构的改进

在保证锤子动能、强度不变的情况下,我们将锤子平均重量由13 kg/ 个降低到10.8 kg/ 个。只此一项为公司每月节约成本1 100 多元。 通过以上几个方面的措施,基本上解决了单产较低和生产成本较高两个问题,取得了较满意的效果。

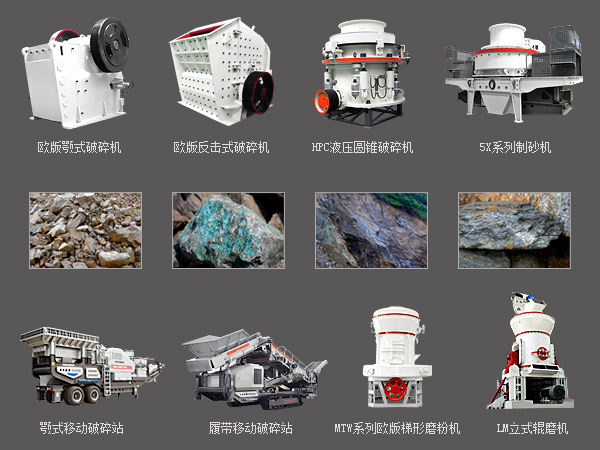

上一篇:圆锥破碎机出现套转的解决办法

下一篇:重庆圆锥破碎机的结构特点