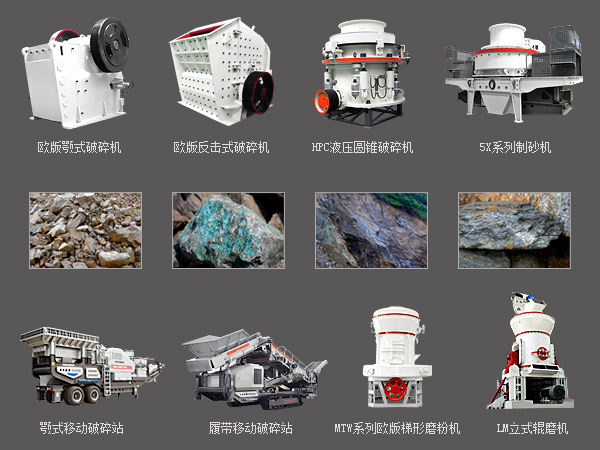

一种新型的空中打击筛分破碎机的工作原理

粉磨是水泥生产的重要工艺过程,也是水泥生产的耗能大户。半个多世纪以来,国内外专家对粉碎技术装备进行了不懈的研究,新的粉碎设备也不断涌现,但总的说来,都未能摆脱工艺流程长、电耗高、耐磨材料使用寿命短、设备结构复杂、一次投资大、运行费用高等弊端。近年来,一种新产品—空中打击筛分破碎机,较好地解决了水泥熟料的细碎问题。

该机是一种双回转体机械,内外两个回转体同心同向以不同速度旋转。外回转体是一个低速回转的具有反击板功能的回转条筛。内回转体是一个高速回转的板锤转子。壳体收集筛出的物料并有防尘作用,合格物料由排料口排出。

物料从端面进料口进入破碎机腔体,在回转反击条筛的作用下,合格的细颗粒物料大部分被筛出,起到预先筛分的作用,然后大颗粒物料和部分未被筛出的小颗粒物料被大波形反击筛板提升到一定高度抛落,进入高速旋转的转子锤击区,在高速旋转锤头的冲击下,物料被击碎并高速冲向反击筛板,再次受到反击破碎,其后又从反击筛板弹回锤击区,收到连续破碎的效果;另外,不同飞行速度物料之间的相互冲击、磨擦,反击条筛筒体回转过程中物料与物料之间的自磨等等都是有效的破碎方式。物料受到连续的高速冲击粉碎,直至粒度合格,通过条筛篦缝。

该机集筛分、提升、破碎于一体,大大地简化了工艺流程,节约投资,减少占地,结构设计简单合理,便于维护维修,是理想的细碎破碎机,尤其适用于老厂破碎粉磨系统的技术改造。

由于该机将传统的固定筛条改为回转筛板,实现了全过程动态连续筛分,出料粒度平均3~5mm。因为篦缝大小是一定的,所以出料粒度保持稳定,也使得通过系统的工艺调整来提高磨机产量和产品质量成为现实。据实际使用测定, 可提高磨机产量15%~25%, 降低电耗约20%, 提高强度1.5MPa(IOS方法)。

该机锤头与反击板(筛板)的间距大于350mm,摒弃了传统破碎机采取的压碎、劈碎、折断、磨碎等破碎方式,避免了传统破碎方式所产生的硬性机械阻力,设备载荷均匀,运行平衡,电耗大大降低。其装机容量只有传统破碎机的50%,正常运行时的电流只有额定电流的1/2。比如:细碎机,破碎熟料产量在45t/h左右,装机容量只有37/15kW,正常生产时的工作电流只有26/10A 左右,分别只有额定电流的1/3;一付锤头可破碎熟料10万吨左右,耐磨材料消耗也很少。

由于该机锤头与反击板(筛板)的间距大,主要以冲击破碎方式(空中打击)破碎物料,这种破碎方式决定了该机的耐磨材料消耗比其它破碎方式要小得多,更为关键的是在锤头设计上还预留出100mm左右的磨损量,大大延长了易损件的使用寿命,同等材质的易损件寿命是传统破碎机的5倍以上,提高了设备的运转率,节约了维修费用和运行费用。

筛分破碎机拓宽了对硬质、韧性、湿物料的适应性,适用于抗压强度不大于180MPa 的物料,可广泛应用于化工、建材、选矿、电力、建筑等领域。

下一篇:对鄂式破碎机除尘装置改进